小原歯車工業株式会社 ブローチング工具で生産時間を削減!

小原歯車工業株式会社(以下小原歯車工業とする)は

1935年に埼玉県で設立された歯車メーカーで、年間約45億円の製品を販売している。

その内の約30%がオーダー品の特殊品で、

輸出は全体の20%を占めており、昨今では輸出市場でのさらなる成長を目指している。

小原歯車工業が製造する歯車の種類は

スパー、ヘリカル、ベベルギヤ、ラック、ウォームギヤなどがある。

また外歯車だけでなく、内歯車も数多く撮り扱っており、その材質はS45C等の鉄をはじめ、

樹脂、ステンレス、アルミニウム、その他の金属やファイバーコンポジットやベークライト等様々である。

小原歯車工業はHORNブローチング工具を使用して大きなキー溝を加工します

❚ 段取り時間や物流管理工数の増加など生産工程全体に課題

近年日本では多品種少量生産に移行しつつあるため、生産ロットサイズは年々小さくなってきている。

生産工場はより多くの製品をより短時間で生産しなくてはならないだけでなく、

煩雑な段取りの時間の増加や物流管理工数の増加により、

コストが上昇してしまうという問題に直面している。

小原歯車工業の場合は、生産工程全体が問題視されたほどであった。

キー溝加工用の高価なキーブローチを少量生産用に購入し、

1個または数個の内径キー加工のために別工程のブローチ加工を行うという非効率さに問題があった。

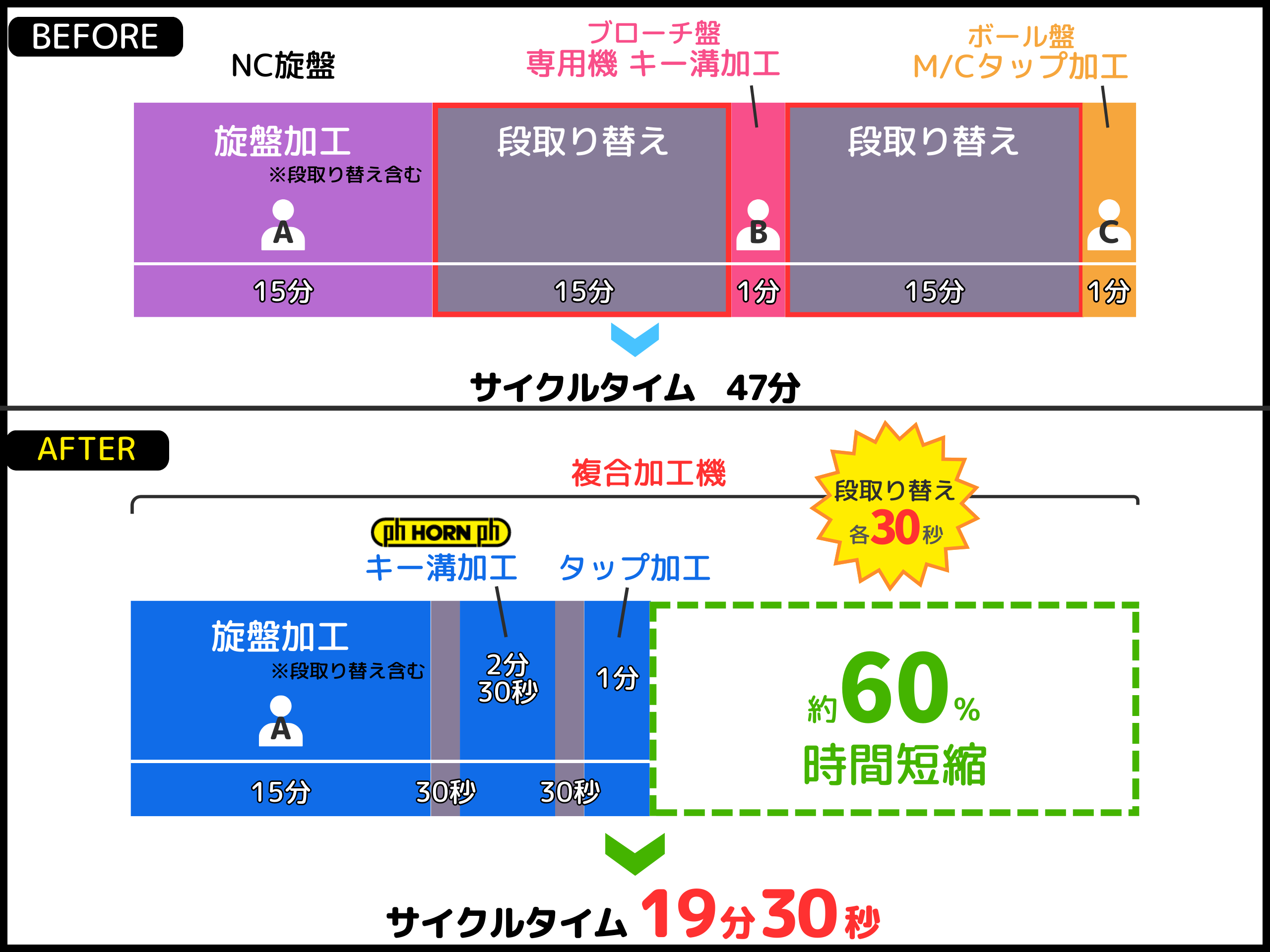

❚ サイクルタイムを約60%短縮、コスト41%削減を実現

そこで小原歯車工業では工程別の専用機ではなく、複数工程がワンチャックで加工が可能な複合加工機を多数導入し、

工程分割型の生産からキー溝のブローチング加工を含むワンチャックで加工が完了する生産方法へ移行している。

このため複合加工機のツールマガジンには各製品ラインアップに対応するブローチング工具が装備されている。

これにより、ブローチング加工を含めて複合加工機で加工を完了することができ、

別工程でキー溝加工を行う必要がなくなった。

工具をマガジンに一度セットしてしまえば、その後の段取り時間が不要になるため、

キー溝加工の加工専用機より加工時間が短く、機械の段取りもより簡単になった。

コストのかかる試削りや、時間のかかるブローチ盤の段取り替えも不要になり、

あらゆるキー溝加工の生産にかかわる時間が大幅に短縮された。

これにより小原歯車工業では、大量の仕掛在庫を抱えることなく大幅な短納期対応が可能となり、

さらにはサイクルタイムを約60%短縮することができた。

そして、HORN社工具の魅力は工程集約による効率化だけではない。

優れた剛性によってキー加工後の壁面の崩れが無くなり、溝幅も溝深さも全ての寸法が公差内に収まり

溝底の面粗度も良好であった。

また、HORNのブローチング工具はインサート交換式であるため、工具コストも大幅に削減された。

小原歯車工業によるとインサート1個のコストは41%削減した。

❚ 幅広い製品ラインアップと品質の高さ

HORN社製品の幅広い製品ラインアップと良好な生産能力の活用により、収益性に反映されている。

さらにHORN社の特殊ブローチング工具の迅速な供給も小原歯車工業にとっては大きなメリットである。

小原歯車工業の機械オペレーター林氏は

「HORN社製工具は全ての品質が非常に高くあらゆる用途に最適な工具がそろっています。

これからもHORNを信頼して使い続けることができるでしょう。」

と話している。

高品質な歯車には公差に忠実でキー溝の側面や底面にくさび型が無く、まっすぐなキー溝が必要