削レポ | アルミ加工 切りくず・底面性状比較

❚ アルミ 溝入れ加工比較テストを実施しました!

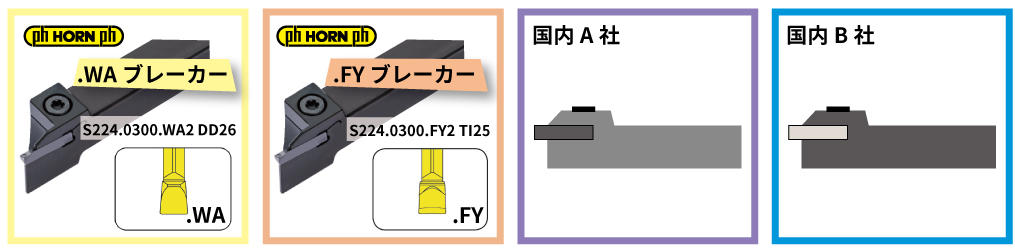

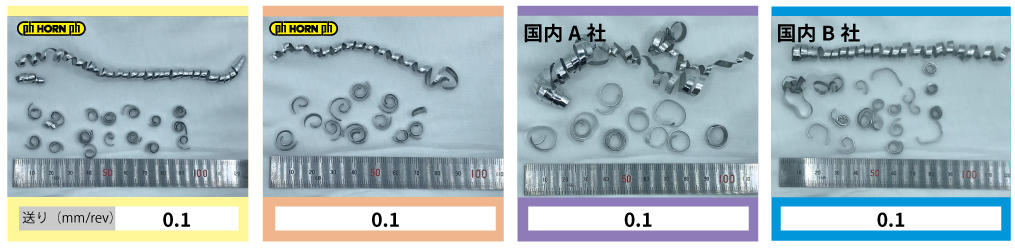

2回目の削レポ(けずレポ)です。今回は被削材はアルミで複数の工具を用いて、溝入れ加工

を行い、それぞれの切りくず、底面性状を比較してみました。比較対象となるのはHORNから

ブレーカー違いの2種WA.とFY.ブレーカー、次に国内A社製品と国内B社製品の合計4社で

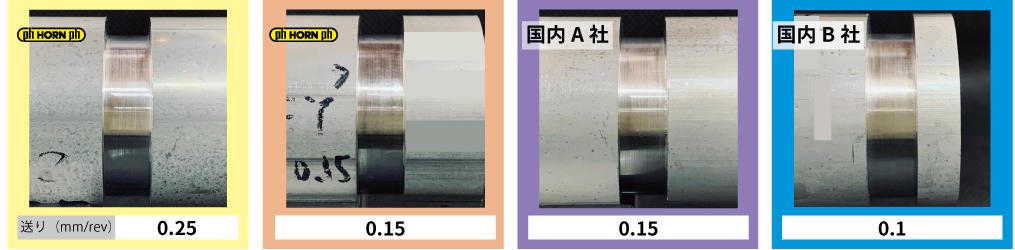

比較してみました。切削速度は同じで、回転数を5,000 min-1にし、まずは各社メーカー推奨

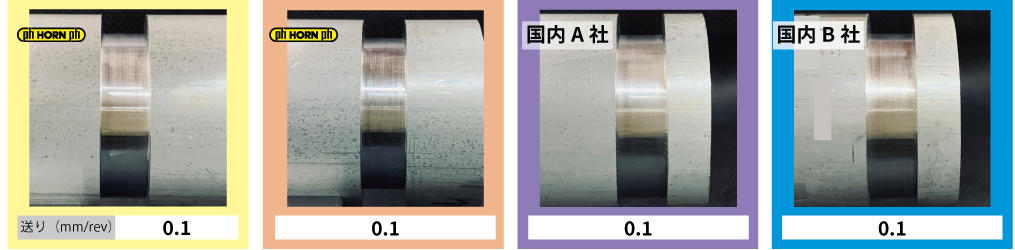

値の送り量で加工を行いました。次に、同条件で送り量を 0.1 mm/rev に合わせて加工を行

いました。下記比較データ写真をご参照ください。最終的にどの工具が1番安定した加工が

できたのでしょうか...?

❚ 加工情報

❚ 溝入れパスについて

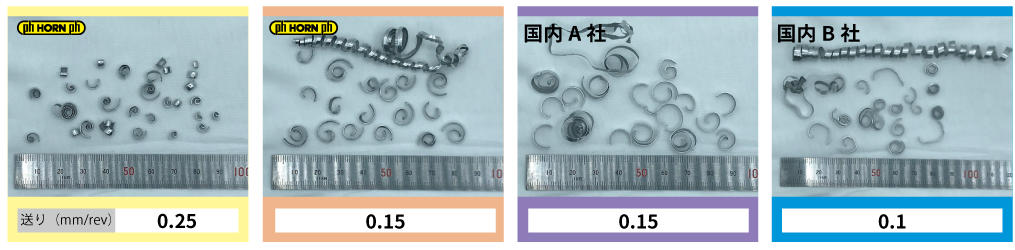

❚ 溝入れ加工 比較データ

回転数:5,000 min-1

溝深さ:3.0 mm

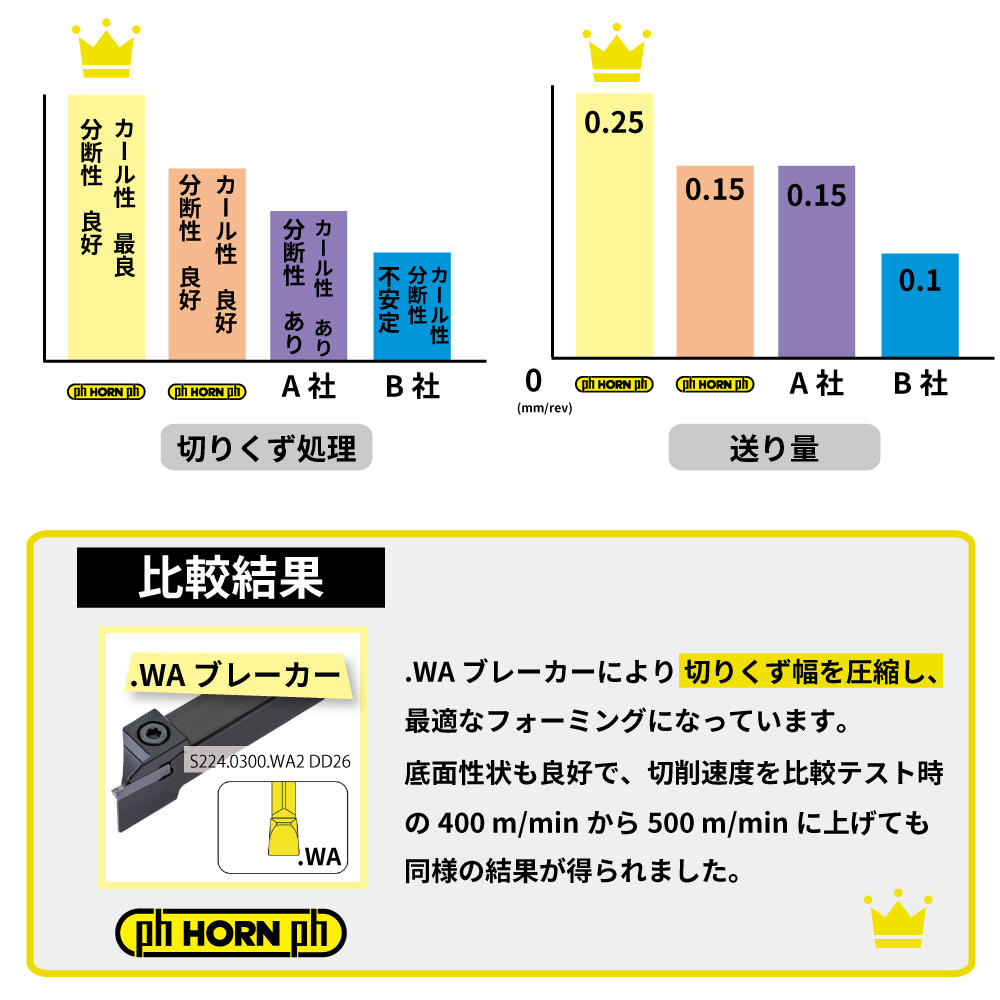

❚ 比較結果

※底面性状の比較について

底面の"見た目"を基準とし、HORN WA.ブレーカーが最も鏡面に近い底面を実現しました。

写真ではわかりづらいですが...もっと上手に撮影ができるように日々精進いたします...(@_@)

❚ アルミ加工用WA.ブレーカーとコーティング DD26とは

今回はアルミの加工で、通常は溶着を避けるために刃先をシャープにし、ノンコートか薄膜

CrN、TICN、もしくはDLC DIAを使用すると思います。しかし、今回のHORN WA.ブレー

カーのインサートは薄膜PVDのTiB2コーティング、DD26を採用しています。TiB2コーティ

ングは、非鉄・アルミ・真鍮用との非親和性に優れた物です。高度なコーティング施工技術

により、アルミ加工でも最適なブレーカーとコーティングの相乗効果によって、より安定し

た加工を実現します。

❚ 加工ポイント! 中心を残したツールパスのメリットについて

1.フルカットによる切りくず排出

2.フルカットによる切りくず排出

3.インサート前面刃(中心部)のみで加工

上記のツールパスにより、片側のみの偏摩耗と、切りくず排出の改善に有効です。

フルカットにより刃先の寿命の向上にも繋がります。

HORNカタログの請求は こちら

最後までお読みいただき、ありがとうございました。

次回の配信もどうぞ楽しみにお待ちください!

ご質問等は株式会社IZUSHIまでお問い合わせください。

MAIL: horn@ztec-izushi.co.jp

TEL: 06-6747-6184