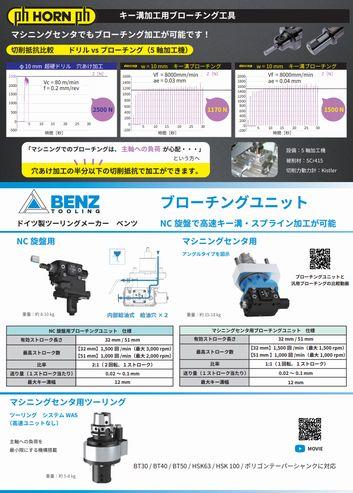

ブローチング加工とは?

シャフトと軸受を正確に位置づけるために必要となるキー溝加工。ブローチング加工とはNC旋盤、複合加工機、マシニングセンタでZ軸方向に ap = 0.05 mm ほどの薄い切込みを繰り返し、指定のキーの高さまで、キー溝を加工していく加工方法。

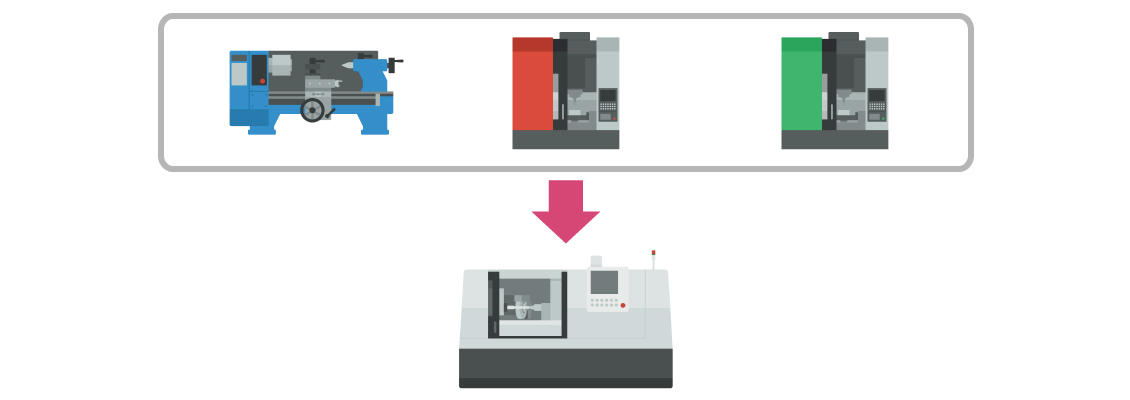

従来はスロッター、ブローチ盤、ワイヤー放電加工などの専用機でキー溝加工を行うことが多かった。単純に、専用機、段取り替え、オペレーター、機械スペースが必要になる。近年では、NC旋盤などでブローチング工具を用いることで、専用機への移し替えをすることなく、ワンチャッキングで加工ができるようになり、高精度 × 工程集約と"儲かる現場"に最適なソリューションがある。

キー溝/ブローチング加工で生産時間を約60%短縮

協力取材

ブローチ盤でのキー溝加工は、段取りが15分もかかり面倒で・・・良い工具はありませんか?

段取り時間は30秒!と大幅に短縮し、工程集約ができる "ブローチング工具"があります!

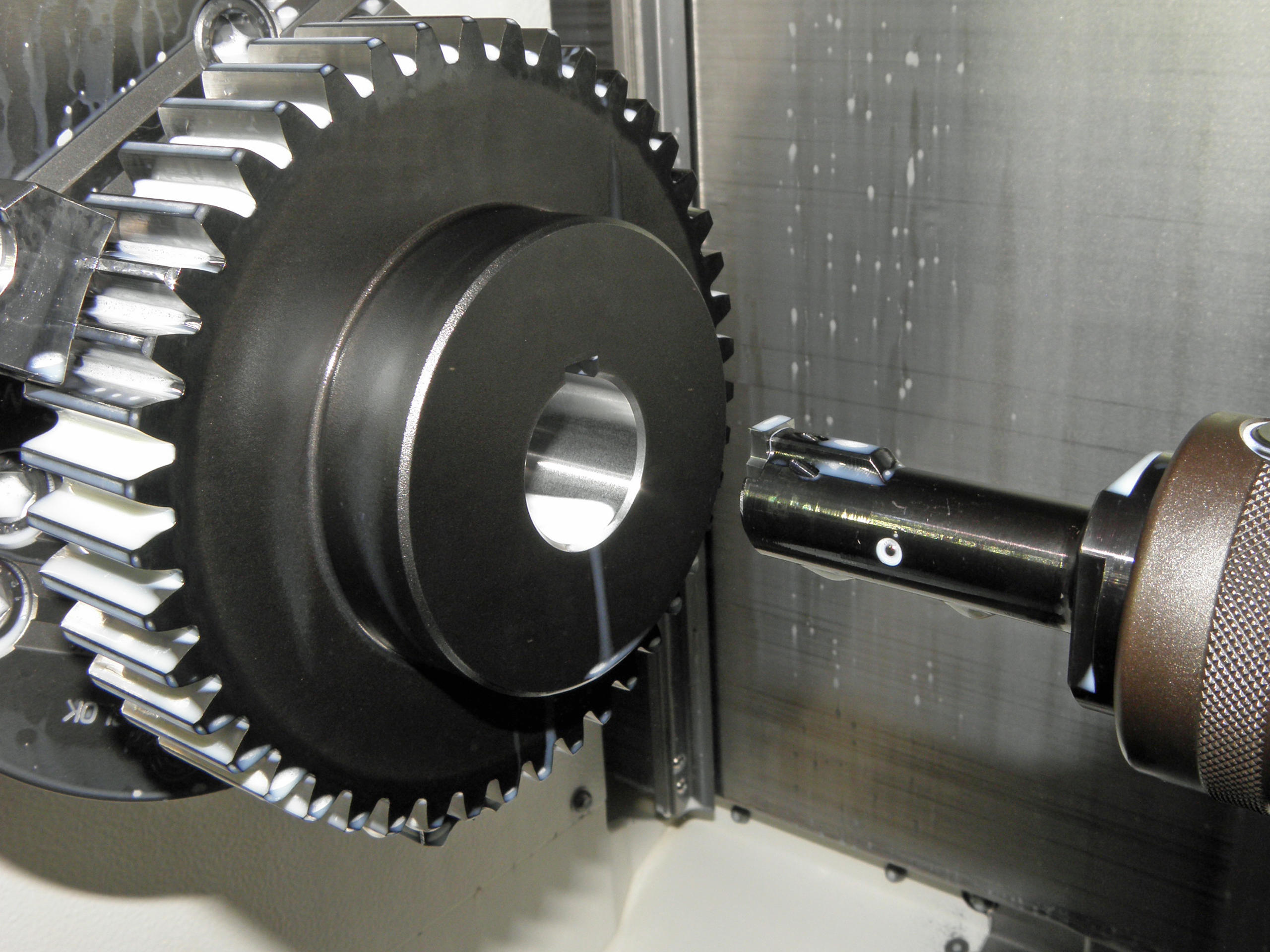

小原歯車工業様はスパー、ヘリカル、ベベルギヤ、ラック、ウォームギヤなどの歯車を製造している。多品種少量生産かつ多くの製品をより短時間で生産しなければならない。

少量生産のキー溝加工用に高価なブローチ盤を購入し、1~数個のキー溝のために別工程のブローチ加工を行うことは非効率だった。ワイヤー放電加工を行うこともあったが、時間とコストがかかる上に、面粗度が機械加工の場合よりも若干低下してしまうことがデメリットだった。

そこで工程別の専用機ではなく、複数工程がワンチャックで加工可能な複合加工機を多数導入していく方向で進めることにした。HORNブローチング工具の導入により、工程集約、柔軟に小ロット生産に対応、大量の仕掛在庫の不要、短納期対応など多くのメリットをもたらした。

また、複合加工機で加工を行う方が、サイクルタイムが短く、機械の段取りも非常に簡単になった。工具を一度マガジンにセットしてしまえば、その後の段取り作業・時間が不要になるからだ。コストのかかる試削り、時間のかかるブローチ盤の段取り替えも不要になった。

|

工程集約前 |

工程集約後 |

| 旋盤加工+段取り |

NC旋盤 15分 |

複合加工機 15分 |

| キー溝加工 段取り |

15分 |

30秒 |

| キー溝加工 |

T社製 ブローチ盤 1分 |

M社製 複合加工機 2分30秒 |

| タップ加工 段取り

| 15分 |

30秒 |

| タップ加工 |

マシニングセンタ 1分 |

複合加工機 1分 |

| 合計加工時間 |

4分 |

5分 |

| 合計段取り時間 |

45分 |

16分 |

| 総合計時間 |

47分 |

19分30秒 |

|

工程集約前 |

工程集約後 |

| ワークの掴みかえ回数 |

3回 |

1回(ワンチャッキング) |

| 作業者の機械離れ |

不可 |

可 |

| 段取り中や加工中のミス |

不可 |

可 |

ご担当者 A 様

以前はキー溝を加工するのに9分30秒のサイクルタイムが必要だった。それがHORN社製ブローチング工具の採用により4分8秒となり結果、製品1個の加工時間は約60%の時間短縮になった。

ご担当者 B 様

当社では旋盤加工は数十ミクロン、研削加工では数ミクロンで加工をしている。主なキー溝幅公差の要求はJs9もしくはP9となっている。こうした精度を実現するためにも、HORN社ブローチング工具を導入した。

ブローチング工具のメリット

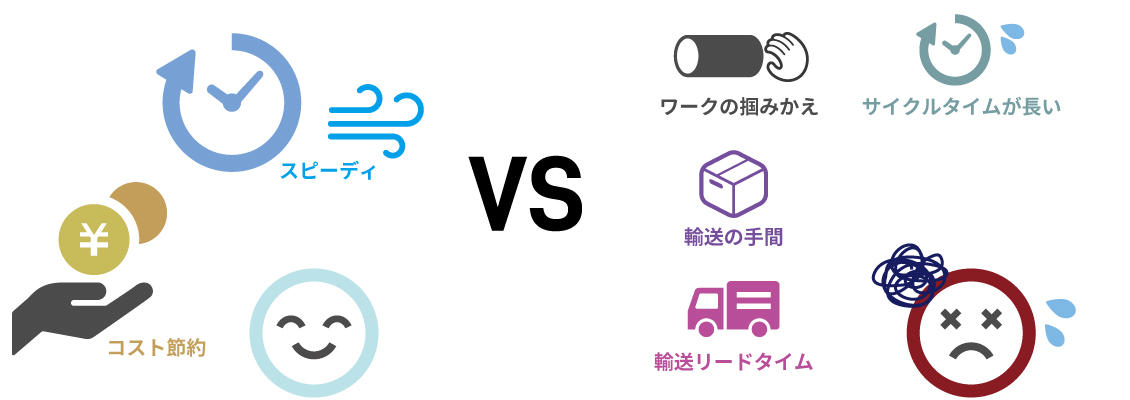

1. 工程集約

上記の例にあるように、1つのワークを加工するのにNC旋盤、ブローチ盤、マシニングセンタと3台の機械を用いて、それぞれ次工程に移る前に、ワークの掴みかえを含む段取り作業を行っていた。

しかし、複合加工機1台で加工することで、工程集約が可能になる。これにより機械スペースも節約できる。

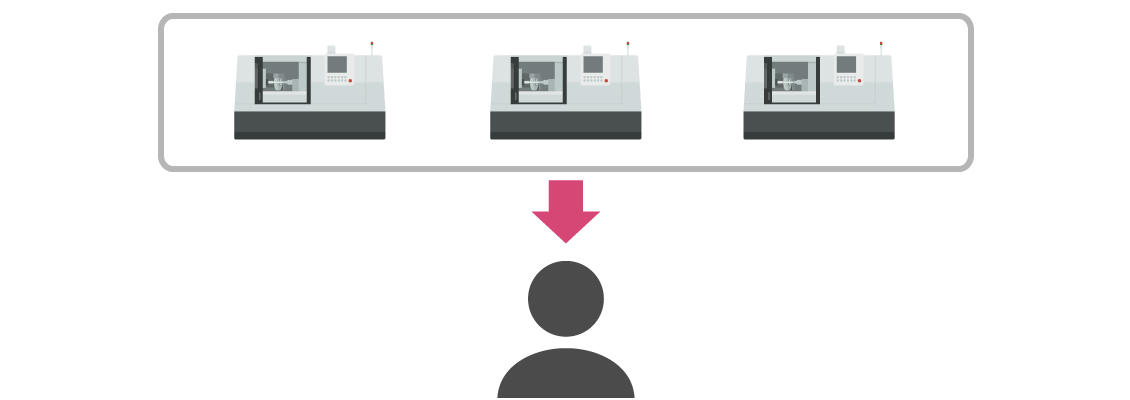

2. 多台持ちが可能

工程集約、機械離れが可能になると、作業者様が複数の機械を対応できるようになる。

生産性が向上し、"儲かる現場"に近づく。

3. サイクルタイム・リードタイム短縮

上記の例のように、HORNブローチング工具は工具のセッティングに30秒程しかかからないこともあり、サイクルタイムを60%短縮することができた。(47分→19分30秒)

さらに、キー溝の加工を外注に出されている場合は、運搬の手間とリードタイムを削減することができる。

4. 精度向上

ワンチャッキングで加工するため、ワークの掴みかえが不要で、加工精度を最大限に保ち、高精度な加工が可能。

ワークの掴みかえ時のミスやトラブルも最小限にすることができる。そして、加工原点も1度設定するだけで済むため、手間を大幅に削減。

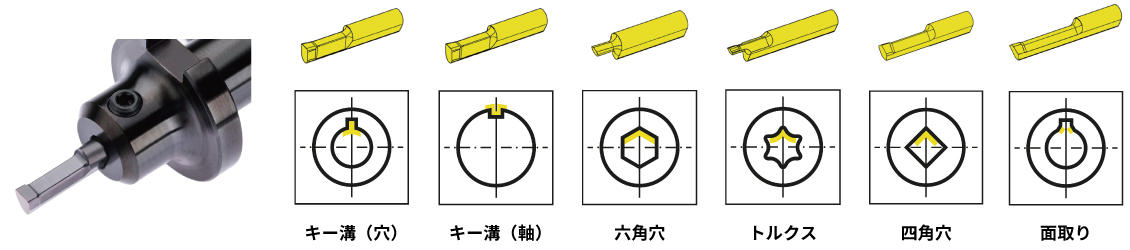

ブローチング工具のラインアップ

N105 / N110

| 下穴径 |

φ6.0~ mm |

| キー溝 |

Nw = 2~6 mm |

| キー幅公差 |

JIS規格:D10 / Js9 / P9 / H9 DIN規格:C11 |

| キー溝 突出し長さ |

L2 = 50~200 mm |

| 六角穴 |

SW = 2~16.5 mm |

| トルクス |

T15 / T20 / T25 / T30 |

| 四角穴 |

SQ = 4~13 mm |

| 面取り |

w = 4.5 / 6.3 mm |

| ホルダー(mm) |

φ16 / φ20 / φ22 / φ25 / φ32 |

| ホルダー(インチ) |

φ.750 / φ1.00 / φ1.25 |

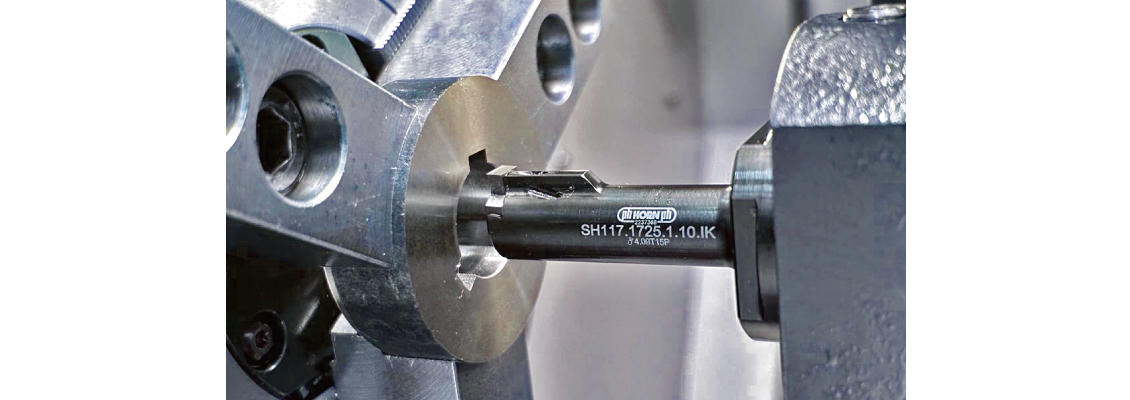

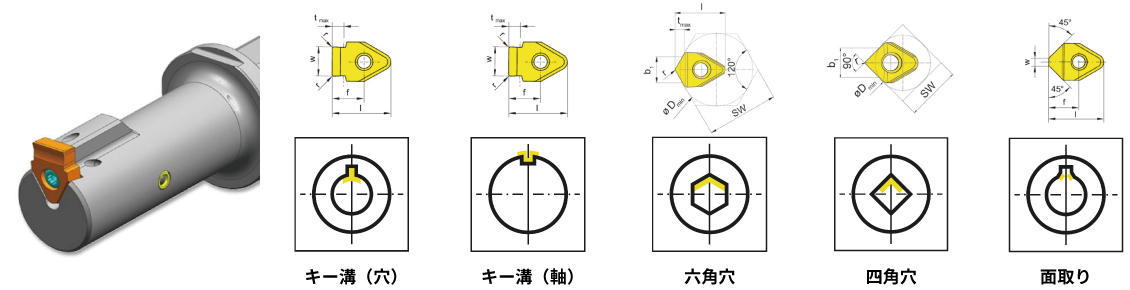

S117

| 下穴径 |

φ14.0~ mm |

| キー溝 |

Nw = 3~20 mm |

| キー幅公差 |

JIS規格:D10 / Js9 / P9 / H9 DIN規格:C11 |

| キー溝 突出し長さ |

L2 = 50~200 mm |

| 六角穴 |

SW = 14~36 mm |

| 四角穴 |

SQ = 13~22 mm |

| 面取り |

w = 1.5 / 2.4 / 3 / 6 mm |

| ホルダー(mm) |

φ16 / φ22 / φ25 / φ32 / φ40 |

| ホルダー(インチ) |

φ1.00 / φ1.25 |

システムごとのクーラントの出方

刃先に近いところに給油穴を設けているため、確実に刃先を冷却でき、切りくずも飛ばすことができる。

(※切りくずを逃がす、逃がし溝は必ず必要※)

上記の優レポ事例の実際の切りくず。きれいに切りくずがカールしており、切りくずの分断性も良好。

製品カタログ、チラシ

優レポ まとめ

人手不足が進む中、専用機から複合加工機へのシフトを積極的に行ってこられたご担当者様のお考えとHORNの工具が上手くマッチし、大きなメリットをもたらすことができた事例。

複合加工機やNC旋盤でキー溝加工を行い、生産性を最大化しませんか?

ご質問やお問合せは

こちら をご確認ください。

最後までお読みいただき、ありがとうございました。

次回の配信もどうぞ楽しみにお待ちください!

株式会社IZUSHI 中部支店/刈谷テクニカルセンター

株式会社IZUSHI 中部支店/刈谷テクニカルセンター

TEL:0566-62-8075

MAIL:horn@ztec-izushi.co.jp