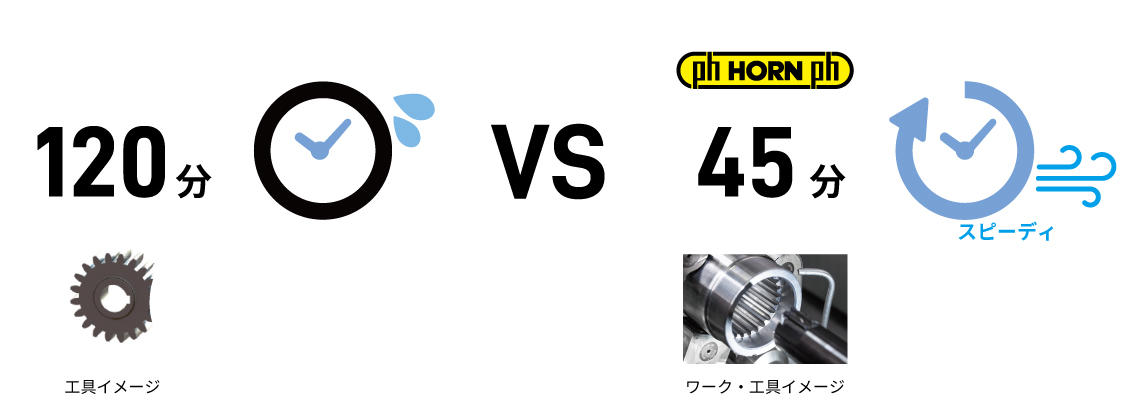

【成功事例】工具寿命5倍以上、再研磨の手間をゼロに、加工時間120分→45分に!

|

加工情報 |

| 加工内容 |

インボリュートスプライン ギヤブローチング モジュール m3.75 |

| ワーク材質 |

SUS304 |

| 切削油 |

油性(外部給油) |

| 機械 |

M社製 NCスロッター盤 |

| 現状工具 |

ギヤシェーパー・ピニオンカッター(ハイス) |

| 課題 |

加工時間、再研磨の手間 |

|

他社工具 |

HORN 特殊品ギヤブローチング工具 |

| ホルダー |

シャンク型ピニオンカッター(ハイス) |

特殊品 H117...(超硬) |

| インサート |

- |

特殊品 S117... SG35(超硬) |

| 送り F(mm/min-1) |

- |

6000 |

| 切込み ap(mm) |

- |

0.04 |

| 工具寿命 |

4個 (+再研磨35回分=トータル144) |

20個~ |

| 加工時間 |

120分(荒・仕上げ 5~8サイクル) |

45分(荒・仕上げ 2サイクル) |

協力取材

ハイス工具による、120分もの加工時間と再研磨の手間に困っています。何か良い工具・解決策はありませんか?

超硬工具で加工時間の短縮と高精度な加工を両立できるギヤブローチング工具があります!

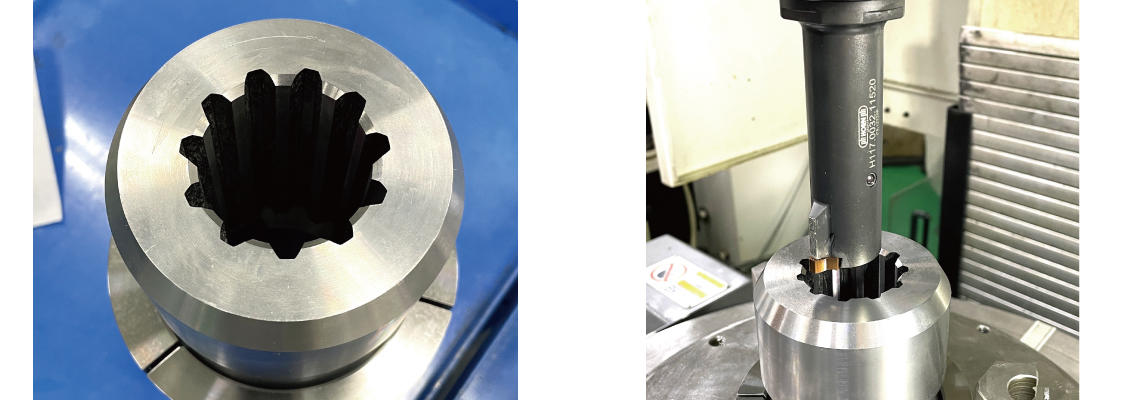

小原歯車工業様は内径インボリュートスプラインの加工において、ハイス・ピニオンカッターによる加工時間を短縮できないかと考えていた。1個のワークを加工するのに120分かかる。さらに、製品4個毎に工具寿命を迎え、ハイス工具の再研磨も行っていた。再研磨には1回あたり30分かかる。1ロット10本のため、3回の再研磨を行う必要があった。

工具費だけでなく、再研磨費用もかかってしまっていた。

そこで、HORNのギヤブローチングを採用したところ、1ロット 10個の加工に3日かかっていたところが、1日で完結するようになり、大幅な加工時間の短縮および手間の削減が可能になった。

加えて、工具費も35%削減することができた。

ご担当者 A 様

以前はギヤシェーパーで加工するのに、追い込み調整を含め、加工中の70%は作業者が機械に付いておく必要があった。

HORNのギヤブローチング工具では基本的にはプログラムのセッティングのみで、それ以外は機械離れが可能になり、効率よく作業ができるようになった。

ご担当者 B 様

ギヤシェーパーとHORNのギヤブローチングによる歯すじ誤差と、歯形誤差の比較も行ったが、ギヤブローチングの方が高精度な結果が出た。工具の剛性が高く、安定した精度が出るのは有難い。

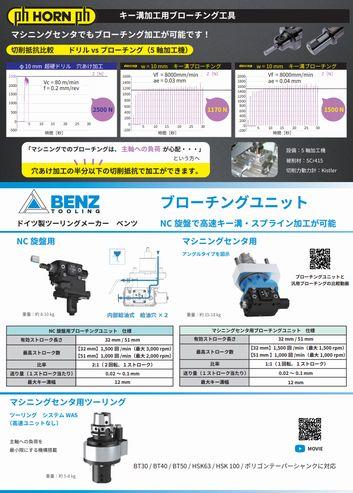

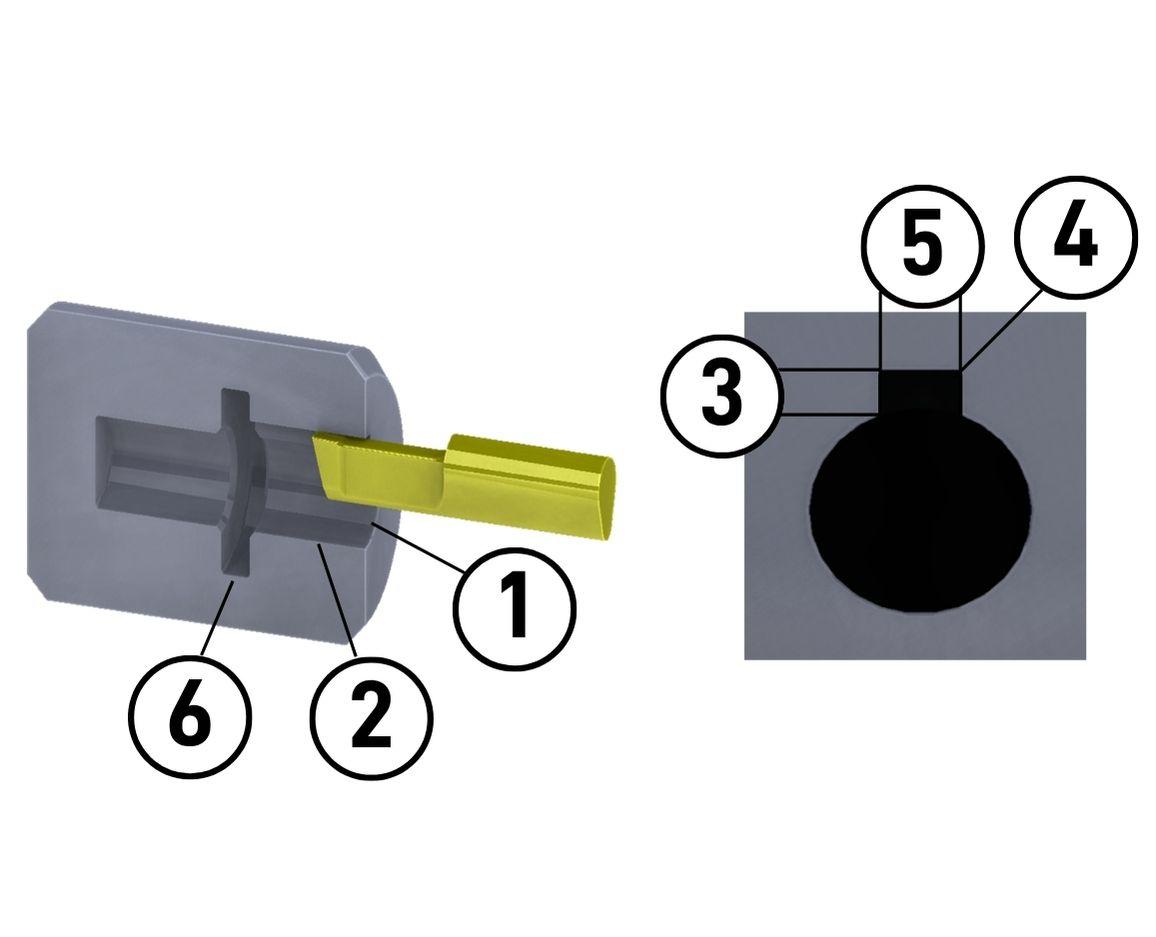

特殊品 ギヤブローチングとは?

複数パスの切込みを繰り返し、1歯ずつZ軸方向に加工していく。

1歯が完了するとワークを割り出して、次の歯へ。

ギヤブローチング工具はすべて特殊品であり、歯車の諸元・ワーク図面の支給で、見積の提出が可能。

今回の小原歯車工業様での加工はNCスロッター盤を用いての加工だったが、NC旋盤や複合加工機でも可能である。しかし、剛性面も考慮する必要がある。

歯車・スプラインの加工で歯数が多い場合は、動画後半のブローチングユニットを用いた加工が有効である。

汎用ブローチングと比較して、約7倍以上の加工効率になる。

ブローチングユニットに関する詳細は こちら をチェック。

ギヤシェーパーからギヤブローチングに切り替えるメリット

1. 加工時間の短縮

上記の例にあるように、ギヤシェーパー・ピニオンカッター(ハイス)では加工時間120分だったのが、HORNギヤブローチング(超硬)の場合、加工時間が45分になり、生産性を大幅に向上できた。

2. 再研磨が不要

上記の例のように、再研磨1回につき30分かかっていたが、再研磨の時間・手間がゼロになる。

さらに、再研磨費用も不要になった。

3. 多台持ちが可能

工程集約、機械離れが可能になると、作業者様が複数の機械を対応できるようになる。

生産性が向上し、"儲かる現場"に近づく。

4. 精度向上

ギヤシェーパーよりも、HORNギヤブローチングの方が歯すじ誤差、歯形誤差も良好な結果となった。

製品カタログ、チラシ

標準品ブローチング工具 選定時の確認事項

- 最小加工径

- 加工キー長さ

- 溝底R

- キー幅

- 逃がし溝 有無

- 被削材

- クランプ状況

- 主軸ロック機能 有無

- キー幅公差

ご質問やお問合せは

こちら をご確認ください。

最後までお読みいただき、ありがとうございました。

次回の配信もどうぞ楽しみにお待ちください!

株式会社IZUSHI 中部支店/刈谷テクニカルセンター

株式会社IZUSHI 中部支店/刈谷テクニカルセンター

TEL:0566-62-8075

MAIL:horn@ztec-izushi.co.jp