NC旋盤でキー溝加工 ブローチング工具

ブローチング工具のラインアップ

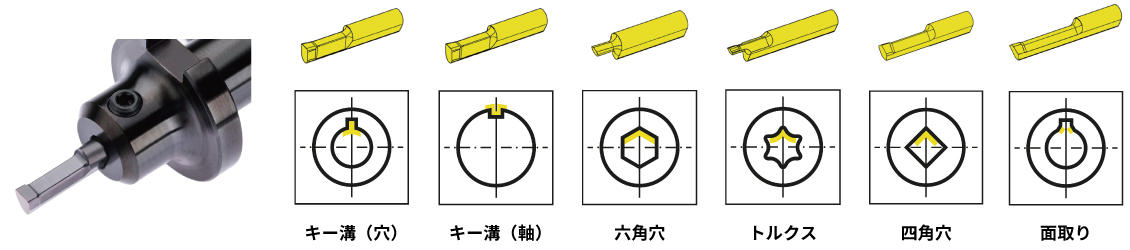

N105 / N110

| 下穴径 | φ6.0~ mm |

| キー溝 | Nw = 2~6 mm |

| キー幅公差 | JIS規格:D10 / Js9 / P9 / H9 DIN規格:C11 |

| キー溝 突出し長さ | L2 = 50~200 mm |

| 六角穴 | SW = 2~16.5 mm |

| トルクス | T15 / T20 / T25 / T30 |

| 四角穴 | SQ = 4~13 mm |

| 面取り | w = 4.5 / 6.3 mm |

| ホルダー(mm) | φ16 / φ20 / φ22 / φ25 / φ32 |

| ホルダー(インチ) | φ.750 / φ1.00 / φ1.25 |

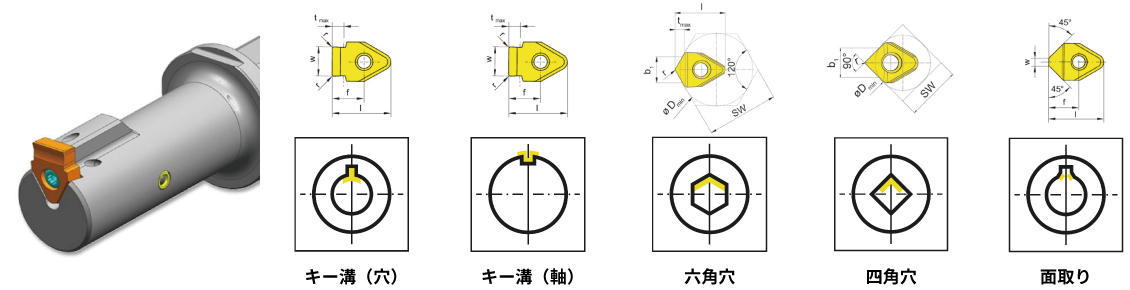

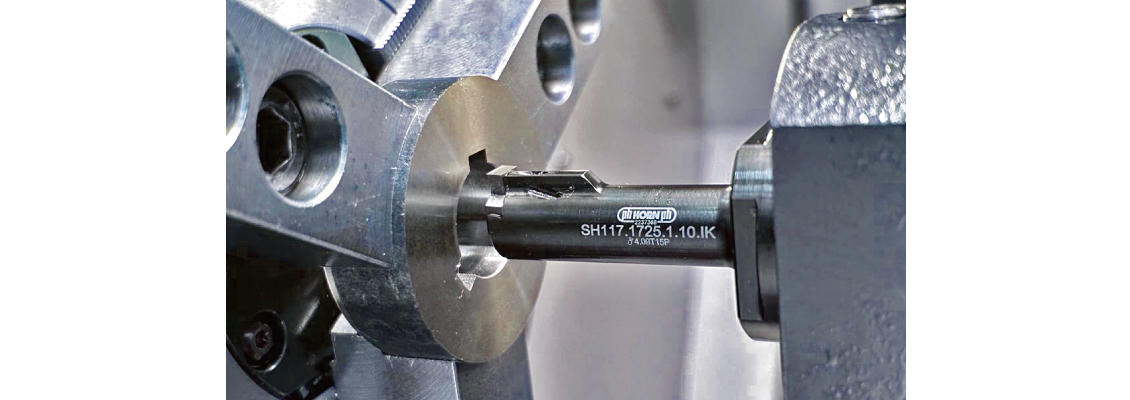

S117

| 下穴径 | φ9.0~ mm |

| キー溝 | Nw = 2~20 mm |

| キー幅公差 | JIS規格:D10 / Js9 / P9 / H9 DIN規格:C11 |

| キー溝 突出し長さ | L2 = 50~200 mm |

| 六角穴 | SW = 9~36 mm |

| 四角穴 | SQ = 9~22 mm |

| 面取り | w = 1.5 / 2.4 / 3 / 6 mm |

| ホルダー(mm) | φ16 / φ22 / φ25 / φ32 / φ40 |

| ホルダー(インチ) | φ1.00 / φ1.25 |

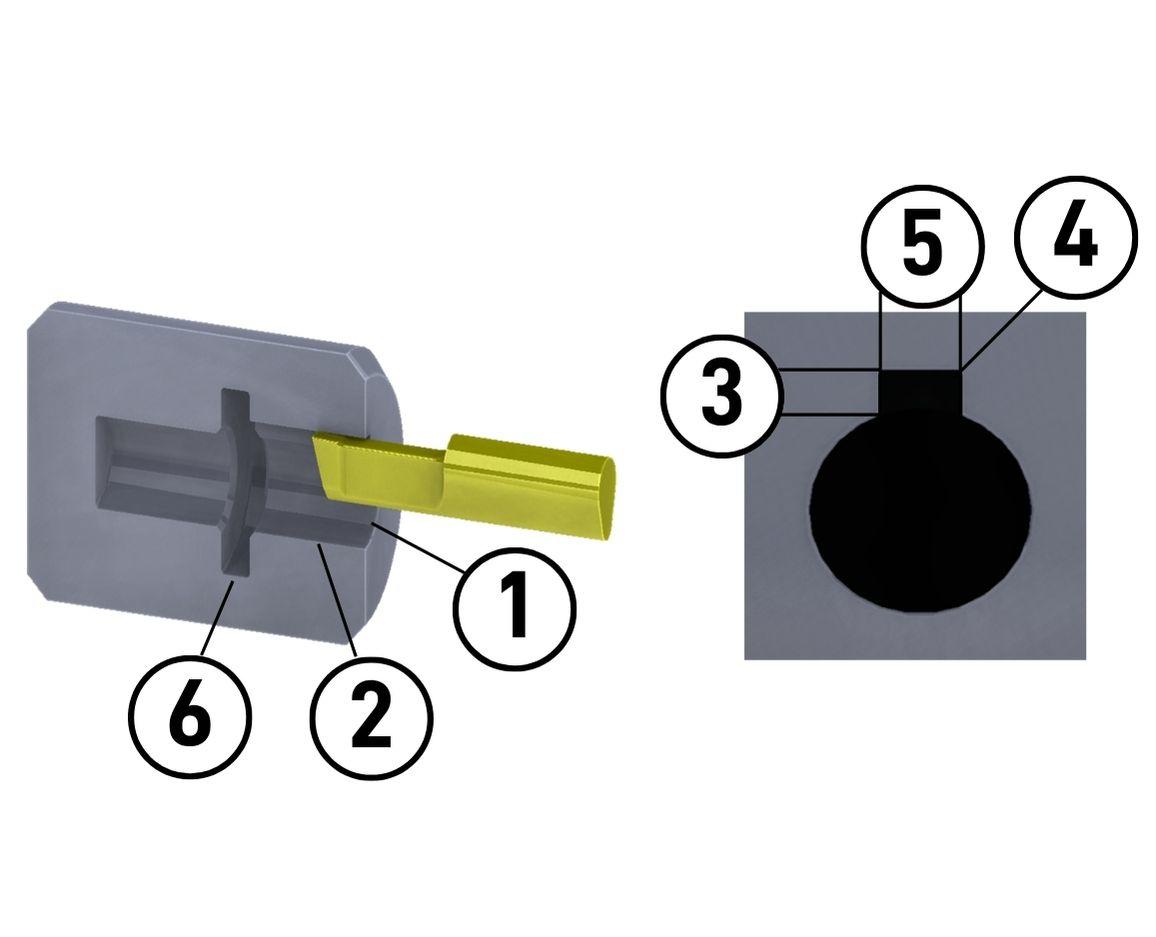

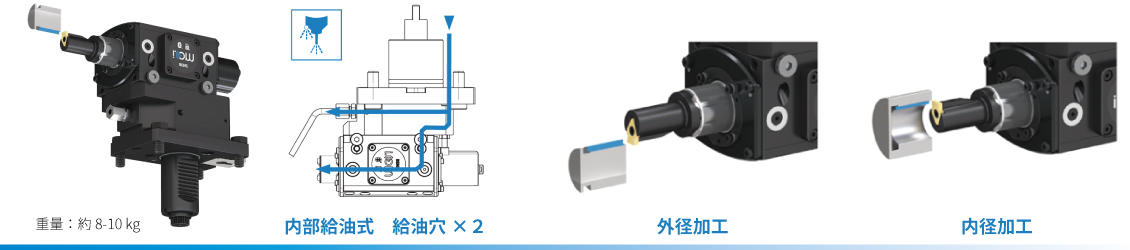

システムごとのクーラントの出方

刃先に近いところに給油穴を設けているため、確実に刃先を冷却でき、切りくずも飛ばすことができる。

(※切りくずを逃がす、逃がし溝は必ず必要※)

製品カタログ、チラシ

キー溝 サンプル加工プログラム

メインプログラム(テキストファイル)

サブプログラム(テキストファイル)

六角穴 サンプル加工プログラム

メインプログラム(テキストファイル)

サブプログラム(テキストファイル)

選定時の確認事項

- 最小加工径

- 加工キー長さ

- 溝底R

- キー幅

- 逃がし溝 有無

- 被削材

- クランプ状況

- 主軸ロック機能 有無

- キー幅公差

六角穴加工はワークを60°、計6回割り出して加工

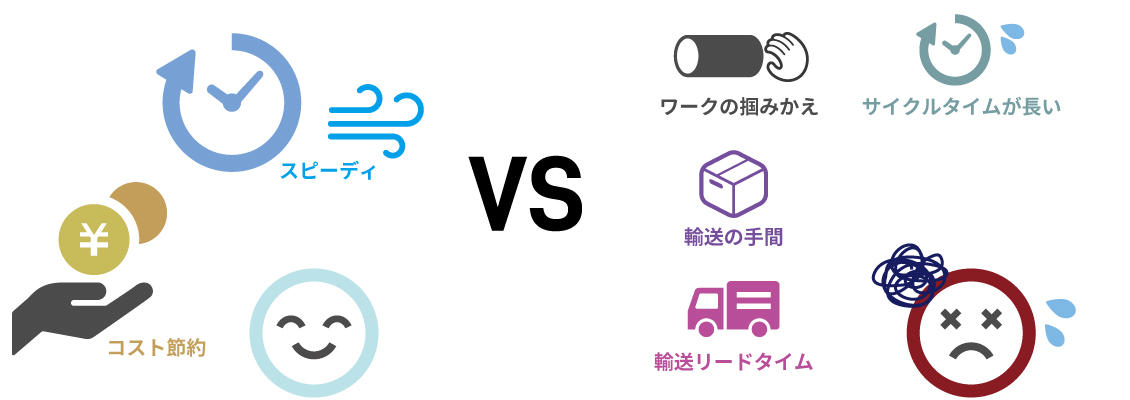

ブローチング工具のメリット

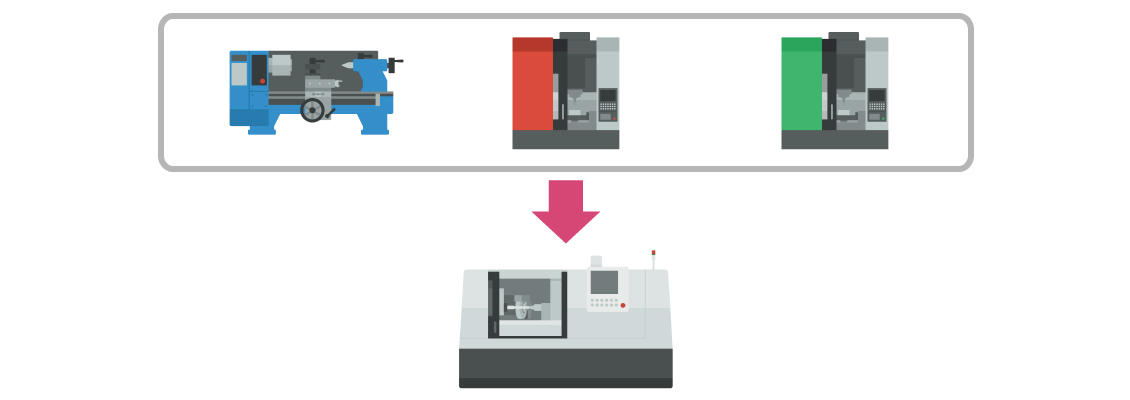

1. 工程集約

1つのワークを加工するのにNC旋盤、ブローチ盤、ボール盤などの複数の機械を使用する場合は、それぞれ次工程に移る前に、ワークの掴みかえを含む段取り作業を行うことになる。

しかし、複合加工機1台で加工することで、工程集約が可能になる。これにより機械スペースも節約できる。

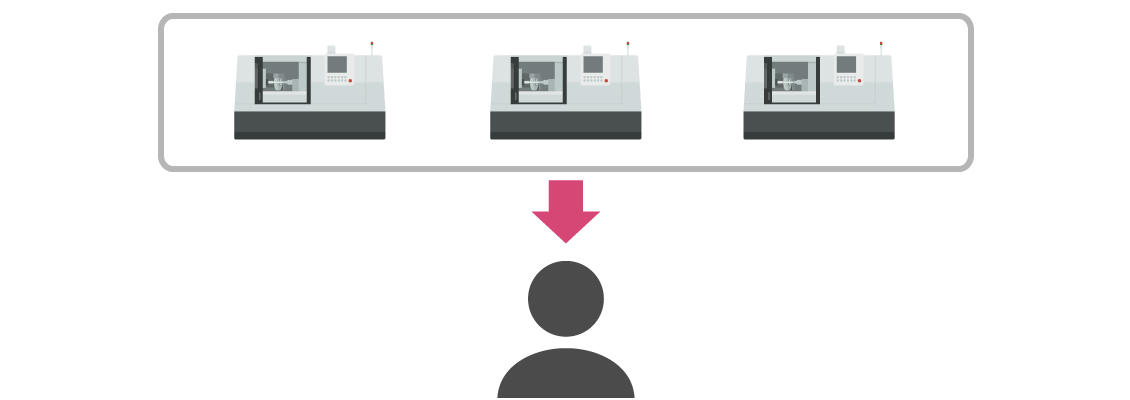

2. 多台持ちが可能

工程集約、機械離れが可能になると、作業者様が複数の機械を対応できるようになる。

生産性が向上し、"儲かる現場"に近づく。

3. サイクルタイム・リードタイム短縮

HORNブローチング工具は工具のセッティングに最短30秒程しかかからないこともあり、サイクルタイムを大幅に短縮することができる。

さらに、キー溝の加工を外注に出されている場合は、輸送の手間とリードタイムを削減することも可能。

4. 精度向上

ワンチャッキングで加工するため、ワークの掴みかえが不要で、加工精度を最大限に保ち、高精度な加工が可能。

ワークの掴みかえ時のミスやトラブルも最小限にすることができる。そして、加工原点も1度設定するだけで済むため、手間を大幅に削減。

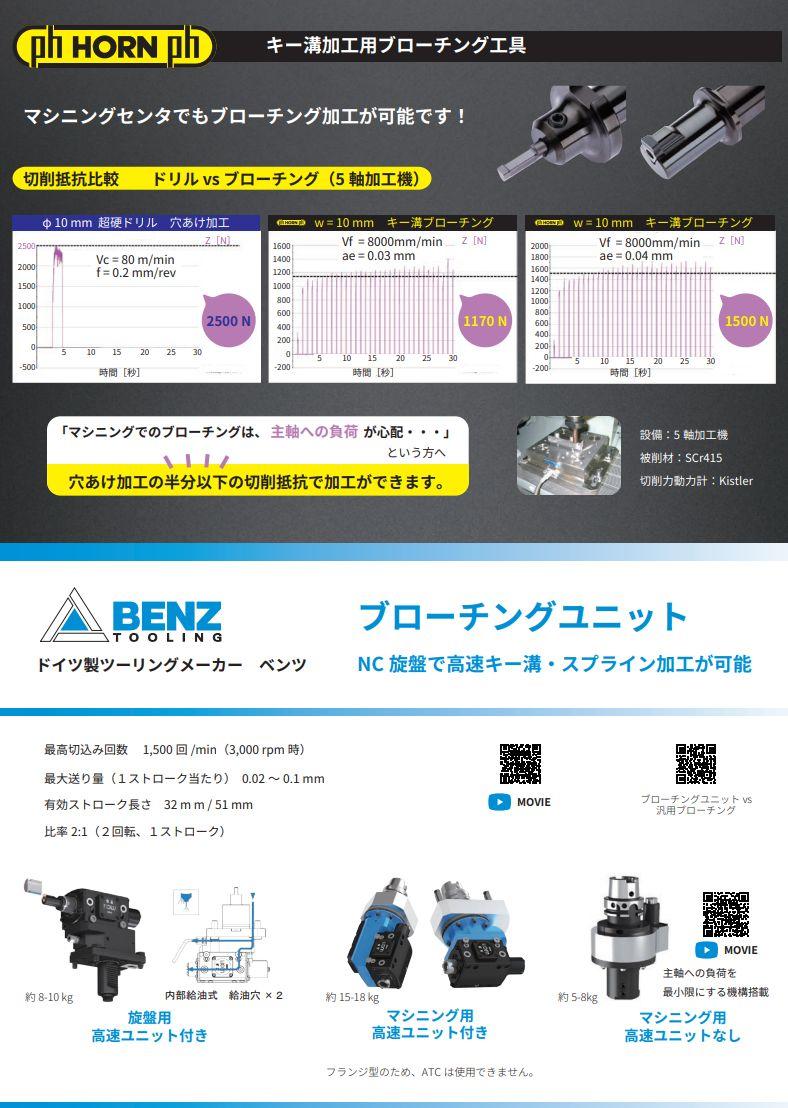

BENZ製ブローチングユニットを用いた高能率キー溝・スプライン加工

| 加工情報 | |

|---|---|

| 加工内容 | ブローチングユニットを用いた高速キー溝ブローチング加工 w = 6.0 mm |

| ワーク材質 | S45C |

| 切削油 | ソリュブル(内部給油) |

| 機械 | 高松機械工業 XY-120 Plus |

| 切削条件 | F = 6400 mm/min S = 1600 min-1 ap = 0.08 mm |

| ホルダー型式 | SH117.1720.E5.10.IK (突出し L2 = 32 mm) |

| インサート型式 | S117.0600.02.10.A1 AN45 |

旋盤用 ブローチングユニット

| 旋盤用ブローチングユニット 仕様 | |

|---|---|

| 最高切込み回数 | 32mmストローク:1,500回/min(3,000 rpm時) 51mmストローク:1,000回/min(2,000 rpm時) |

| 最大送り量(1ストローク当たり) | 0.02~0.1 mm |

| 有効ストローク長さ | 32 mm / 51 mm |

| 比率 | 2:1(2回転、1ストローク) |

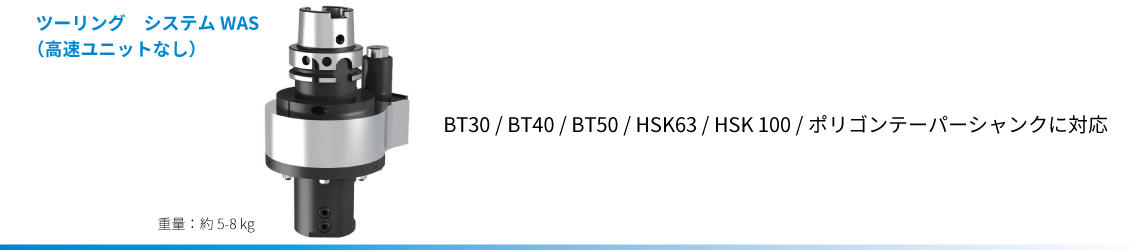

マシニングセンタ用 ブローチングユニット

| マシニングセンタ用ブローチングユニット 仕様 | |

|---|---|

| 最高切込み回数 | 32mmストローク:1,500回/min(3,000 rpm時) 51mmストローク:1,000回/min(2,000 rpm時) |

| 最大送り量(1ストローク当たり) | 0.02~0.1 mm |

| 有効ストローク長さ | 32 mm / 51 mm |

| 比率 | 1:1(1回転、1ストローク) |

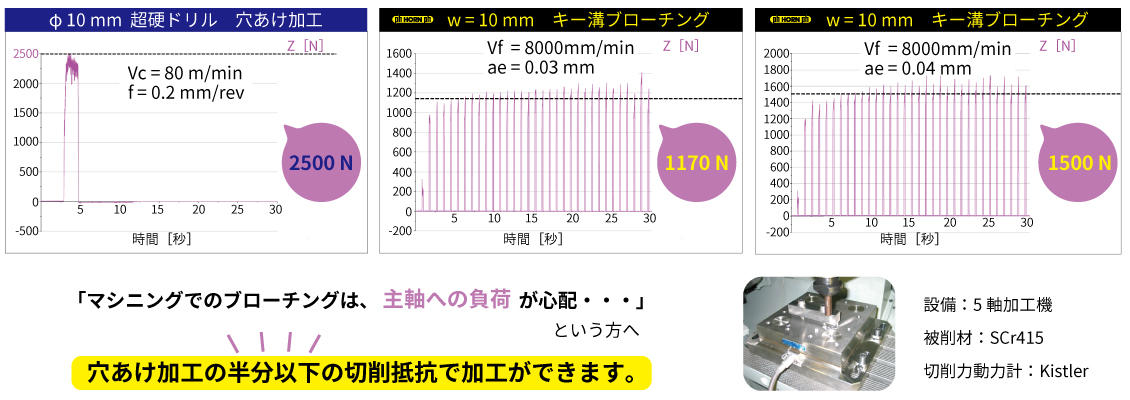

マシニングセンタ用 主軸への負荷を最小限にする機構搭載ツーリング システムWAS